च्या उत्पादन प्रक्रियेत उपकरणांची अचूकता महत्त्वपूर्ण भूमिका बजावतेशीट मेटल लांबीच्या मशीनमध्ये कट करा.

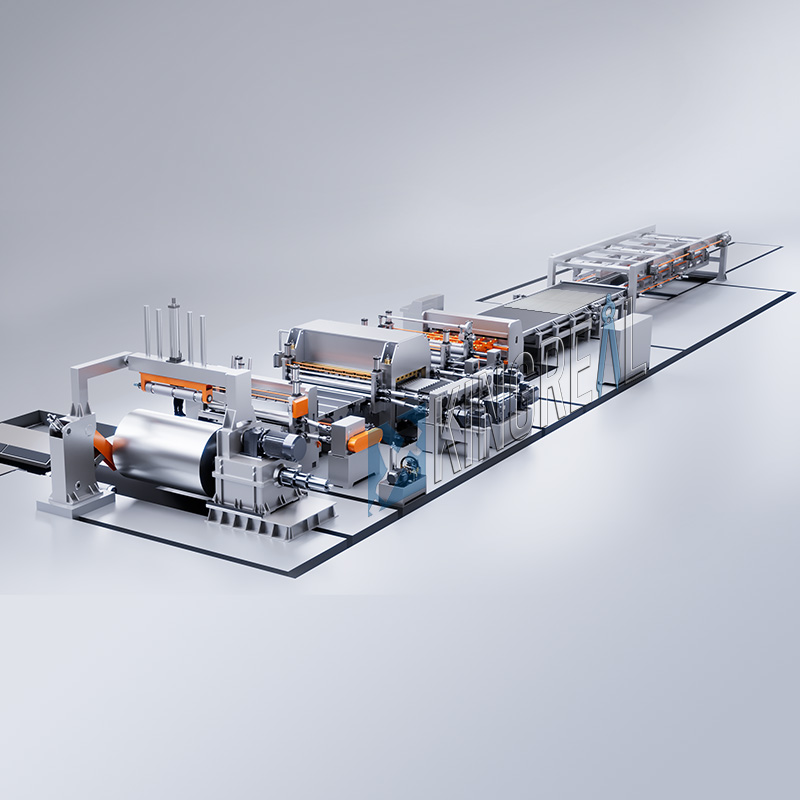

हा लेख शीट मेटल कट ते लांबीच्या रेषांच्या विविध पैलूंचा सखोल अभ्यास करेल, ज्यात यांत्रिक संरचना अचूकता, विद्युत नियंत्रण प्रणाली अचूकता, साधन गुणवत्ता आणि देखभाल, शीट सामग्री हाताळणी आणि स्थिती आणि प्रक्रिया पॅरामीटर ऑप्टिमायझेशन, शीट मेटल कट ते लांबी मशीन गुणवत्तेचे रहस्य पूर्णपणे उघड होईल.

(1) शीट मेटल कट ते लांबी मशीनसाठी यांत्रिक संरचनेची अचूकता

ची यांत्रिक रचनाशीट मेटल लांबीच्या ओळीत कट करात्याचा पाया आहे आणि प्रत्येक घटकाची उत्पादन अचूकता त्याच्या एकूण कार्यक्षमतेवर लक्षणीय परिणाम करते.

उदाहरणार्थ, जर मशीनिंग दरम्यान मार्गदर्शक रेलची सरळता लक्षणीयरीत्या विचलित झाली, तर शीट सामग्री वाहतूक दरम्यान बदलेल, परिणामी चुकीचे कट परिमाण होईल.

शिवाय, लीड स्क्रूची पिच अचूकता तितकीच गंभीर आहे, थेट सामग्री फीडिंगची अचूकता निर्धारित करते. खेळपट्टीतील त्रुटींमुळे कट लांबीमध्ये विचलन होऊ शकते, ज्यामुळे अंतिम उत्पादनाच्या गुणवत्तेवर परिणाम होतो.

उदाहरणार्थ, उच्च-सुस्पष्टता इलेक्ट्रॉनिक घटकांसाठी आवश्यक असलेल्या पातळ तांब्याच्या फॉइलसाठी, मार्गदर्शक रेल्वे सरळपणा आणि लीड स्क्रू पिच अचूकतेची आवश्यकता अत्यंत उच्च आहे. कोणत्याही किंचित विचलनामुळे तांबे फॉइलचे अयोग्य परिमाण होऊ शकतात, ज्यामुळे इलेक्ट्रॉनिक घटकांच्या कार्यक्षमतेवर परिणाम होतो.

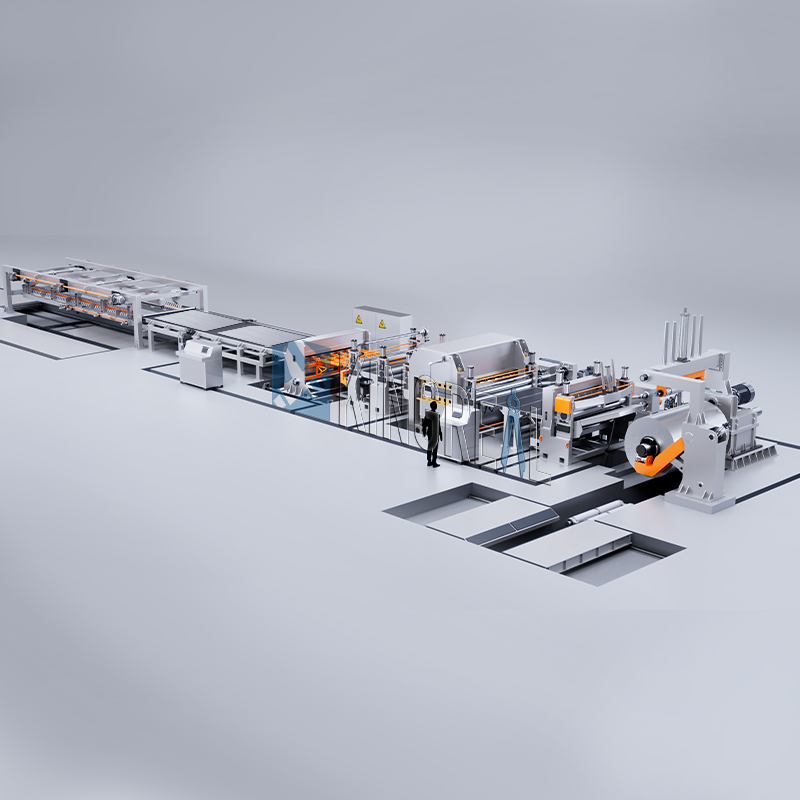

(2) शीट मेटल कट ते लांबी मशीनसाठी इलेक्ट्रिकल कंट्रोल सिस्टम अचूकता

शीट मेटल कट टू लांबी लाइनची इलेक्ट्रिकल कंट्रोल सिस्टम उपकरणाच्या ऑपरेटिंग पॅरामीटर्सचे नियमन करते. त्याची अचूकता थेट टूल फीड गती आणि कटिंग स्थितीवर परिणाम करते.

ऑटोमोटिव्ह पार्ट्स प्रक्रियेदरम्यान अचूक सर्वो मोटर नियंत्रण अत्यंत महत्वाचे आहे, विशेषत: उच्च-शक्तीच्या स्टील प्लेट्स. हे घटक आयामी सुसंगततेची हमी देते आणि प्रत्येक शिअर स्थान त्रुटी अत्यंत अरुंद श्रेणीमध्ये राहते याची खात्री करून ऑटोमोबाईल असेंबली मानकांचे समाधान करते.

शिवाय नियंत्रण प्रणालीचा प्रतिसाद वेग महत्त्वाचा आहे. जलद आणि अचूक प्रतिसाद शीट मेटल कट ते लांबीच्या मशीन ऑपरेटिंग परिस्थितीमध्ये वेळेवर समायोजन करण्यास अनुमती देतो, विलंबामुळे गुणवत्ता समस्या टाळतो.

(1) शीट मेटल कट ते लांबी मशीनसाठी साधन सामग्रीची निवड

मध्येशीट मेटल लांबीच्या ओळींमध्ये कट करा, साधन सामग्रीची निवड प्रक्रिया केलेल्या प्लेटच्या वैशिष्ट्यांवर आधारित असणे आवश्यक आहे.

हाय-स्पीड स्टील टूल्स सामान्य सौम्य स्टील प्लेट्ससाठी योग्य आहेत कारण ते उत्कृष्ट कटिंग कार्यप्रदर्शन आणि परवडणारी किंमत प्रदान करतात. परंतु स्टेनलेस स्टील आणि मिश्र धातु स्टील सारख्या कठोर प्लेट्सवर काम करण्यासाठी कार्बाइड साधने आवश्यक आहेत.

त्यांची कठोरता आणि पोशाख प्रतिरोध खरोखरच टूलचे आयुष्य वाढवते आणि कट गुणवत्तेची हमी देते.

एरोस्पेस क्षेत्रातील टायटॅनियम मिश्र धातुच्या प्लेट्सवर प्रक्रिया करण्यासाठी आणखी कठोर साधन सामग्रीची आवश्यकता असते, मिश्रधातूची उच्च शक्ती आणि कणखरपणा सहन करण्यासाठी विशिष्ट अल्ट्राहार्ड टूल सामग्री वापरणे आवश्यक असते.

(2) शीट मेटल कट ते लांबी मशीनसाठी टूल एज तयार करणे

कातरलेल्या पृष्ठभागाच्या गुणवत्तेवर टूलच्या तीक्ष्ण आणि खडबडीत काठाचा बराच प्रभाव पडतो. बारीक-ग्राउंड कटिंग टूल्सच्या तीक्ष्ण आणि गुळगुळीत कडा शीट मेटल कातरताना burrs आणि अश्रू कमी करण्यास मदत करतात.

उच्च-गुणवत्तेची कटिंग उपकरणे, उदाहरणार्थ आर्किटेक्चरल सजावटीसाठी ॲल्युमिनियम शीट मेटलवर प्रक्रिया करण्यासाठी, गुळगुळीत, अगदी कातरणे पृष्ठभागाची हमी देते, त्यामुळे फॉलो-अप ग्राइंडिंगची आवश्यकता कमी करते आणि उत्पादनाचे स्वरूप आणि उत्पादन कार्यक्षमता वाढवते.

शिवाय, कटिंग टूल एज भूमिती शीट मेटलच्या जाडी आणि सामग्रीनुसार समायोजित करणे आवश्यक आहे जेणेकरून कातरणे शक्तीचे एकसमान वितरण हमी मिळू शकेल आणि त्यामुळे शीट मेटलचे विकृतीकरण होऊ शकणारे ताण एकाग्रता टाळता येईल.

(3) शीट मेटल कट ते लांबीच्या मशीनसाठी साधन देखभाल आणि बदली

नियमित उपकरणाची देखभाल आणि काळजी, जसे की साफसफाई आणि तेल लावणे, प्रभावीपणे गंज आणि वाढलेली पोशाख टाळू शकते.

शीट मेटल कट ते लांबीच्या रेषेचे सतत आणि स्थिर ऑपरेशन सुनिश्चित करण्यासाठी उपकरणांच्या पोशाखांचे निरीक्षण करणे आणि गंभीरपणे जीर्ण झालेल्या उपकरणांची त्वरित बदली करणे महत्वाचे आहे. साधारणपणे, कटिंग एज वेअर एका विशिष्ट पातळीपर्यंत पोहोचल्यावर टूल बदलण्याचा विचार केला पाहिजे (उदा. 0.2 मिमी-0.5 मिमी, टूल सामग्री आणि शीट मेटलवर प्रक्रिया केली जात आहे यावर अवलंबून).

खूप लहान अंतरामुळे उपकरणांच्या पोशाखांना वेग येईल आणि उपकरणांचे नुकसान देखील होईल, तर खूप मोठे अंतर कातरलेल्या पृष्ठभागावर बुरशी आणि अश्रू निर्माण करेल.

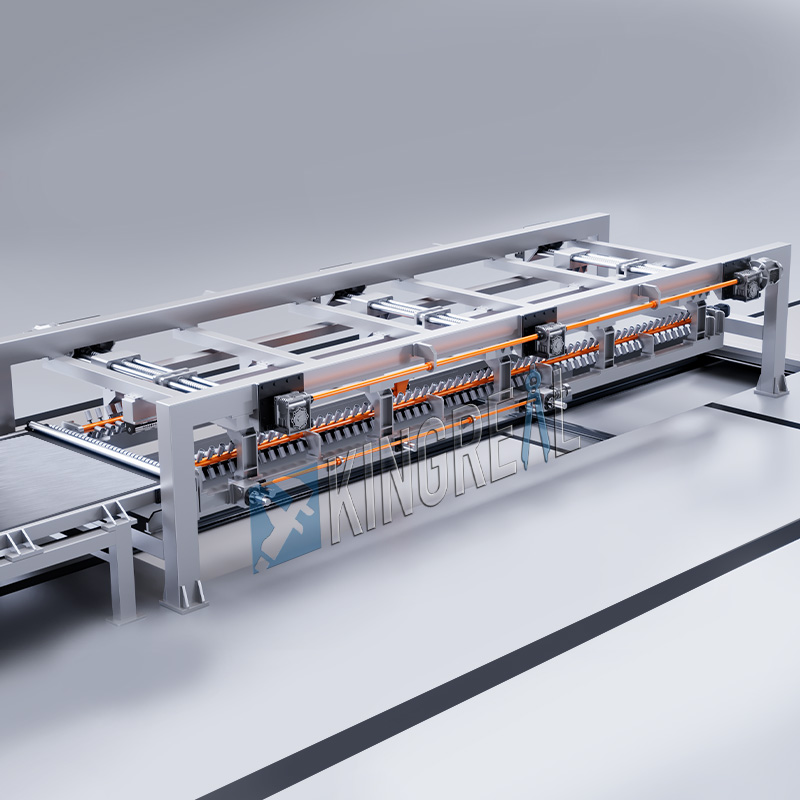

(1) शीट मेटल कट ते लांबीच्या रेषेसाठी फीडिंग सिस्टम स्थिरता

मध्ये एकसमान आणि अचूक शीट फीडिंग सुनिश्चित करण्यासाठी एक स्थिर फीडिंग सिस्टम आवश्यक आहेशीट मेटल टू लांबी मशीन कट.

फीड रोलर्सच्या पृष्ठभागाचा खडबडीतपणा आणि गोलाकारपणा शीटच्या गुळगुळीत वाहतुकीवर परिणाम करू शकतो. जर फीड रोलर्स खडबडीत असतील किंवा पुरेशी गोलाकार नसतील तर ट्रान्झिट दरम्यान शीट कंपन करेल, ज्यामुळे कातरणे आकारमान भिन्नता निर्माण होईल.

शिवाय, फीड मोटरची ड्रायव्हिंग टॉर्क स्थिरता महत्वाची आहे; ड्रायव्हिंग टॉर्कमधील फरकांमुळे फीडचे दर अनियमित होऊ शकतात.

उदाहरणार्थ, अप्लायन्स हाऊसिंगसाठी गॅल्वनाइज्ड स्टील शीटवर प्रक्रिया करताना एक अतिशय स्थिर फीडिंग सिस्टीम आवश्यक आहे ज्यामुळे सतत कातरणे परिमाणांची हमी असते आणि त्यामुळे असेंबली अचूकता राखली जाते.

(2) शीट मेटल कट ते लांबीच्या रेषेसाठी पोझिशनिंग डिव्हाइस अचूकता

तंतोतंत पोझिशनिंग डिव्हाइस हे सुनिश्चित करते की शीट कातरण्यापूर्वी योग्यरित्या स्थित आहे. पोझिशनिंग डिव्हाइसची अचूकता शीटच्या प्रक्रियेच्या अचूकतेच्या आवश्यकतांनुसार समायोजित केली जावी, सामान्यत: ±0.1mm ते ±0.5mm पर्यंत पोहोचते.

कॉमन पोझिशनिंग पद्धतींमध्ये मेकॅनिकल पोझिशनिंग आणि फोटोइलेक्ट्रिक पोझिशनिंग यांचा समावेश होतो. मेकॅनिकल पोझिशनिंग एक सोपी रचना देते परंतु तुलनेने कमी अचूकता देते, तर फोटोइलेक्ट्रिक पोझिशनिंग उच्च अचूकता आणि वेगवान प्रतिसाद गती देते.

अचूक साधन घटकांसाठी शीट्सवर प्रक्रिया करताना, फोटोइलेक्ट्रिक पोझिशनिंग डिव्हाइसेसचा वापर बऱ्याचदा प्रभावीपणे शीटची अचूक स्थिती सुनिश्चित करण्यासाठी आणि उत्पादनाची गुणवत्ता सुधारण्यासाठी केला जातो.

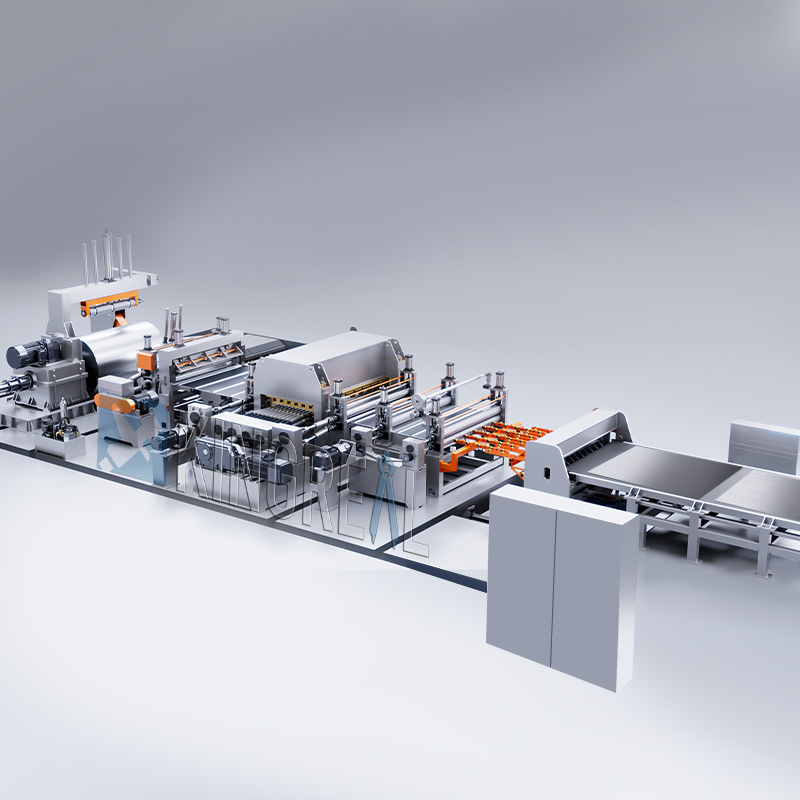

(1) शीट मेटल कट ते लांबी मशीनसाठी कातरणे गती समायोजन

शीटची जाडी आणि सामग्रीनुसार कातरण्याची गती निवडली पाहिजे. आउटपुट कार्यक्षमता वाढवण्यासाठी पातळ शीटसाठी कातरणे गती वाढविली जाऊ शकते.

जाड किंवा कडक शीटसाठी, तथापि, खूप वेगवान कातरणे शीटला वाकवू शकते आणि उपकरणाचा पोशाख वाढवू शकते. उदाहरणार्थ, 1 मिमी जाडी असलेल्या सामान्य स्टील शीटवर प्रक्रिया करण्यासाठी कातरणे वेग 30-50 स्ट्रोक प्रति मिनिट समायोजित केला जाऊ शकतो; 5 मिमी जाडी असलेल्या उच्च-शक्तीच्या स्टील शीटसाठी, कातरणे वेग 10-20 स्ट्रोक प्रति मिनिट कमी केला पाहिजे.

(2) शीट मेटल कट ते लांबीच्या रेषेसाठी शिअर गॅप सेटिंग

शिअर गॅप म्हणजे वरच्या आणि खालच्या कटिंग टूल्समधील अंतर. त्याचा आकार कातरलेल्या पृष्ठभागाच्या गुणवत्तेवर आणि कटिंग टूल्सच्या आयुष्यावर लक्षणीय परिणाम करतो.

खूप लहान अंतरामुळे उपकरणांच्या पोशाखांना वेग येईल आणि उपकरणांचे नुकसान देखील होईल, तर खूप मोठे अंतर कातरलेल्या पृष्ठभागावर बुरशी आणि अश्रू निर्माण करेल.

साधारणपणे, शीटच्या जाडीच्या 5%-10% वर कातरणे अंतर सेट केले पाहिजे (विशिष्ट मूल्य शीट सामग्रीवर अवलंबून असते).

ॲल्युमिनियम मिश्र धातुच्या शीटवर प्रक्रिया करताना, त्यांच्या मऊपणामुळे, एक लहान मूल्य वापरले जाऊ शकते. तथापि, कठोर स्टीलवर प्रक्रिया करताना, मोठ्या कातरण अंतर आवश्यक आहे.